Qu’est-ce qu’un centre d’usinage ? Tout savoir

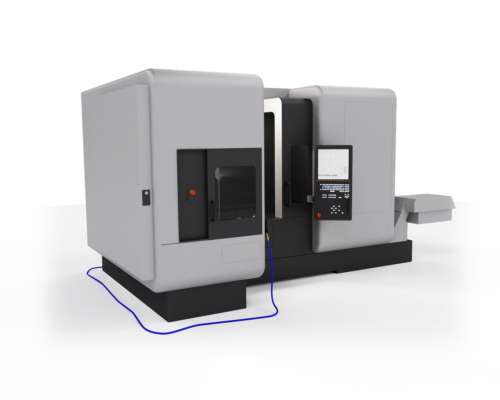

Les centres d’usinage figurent actuellement parmi les équipements les plus sophistiqués utilisés dans la filière industrielle. Souvent automatisé, cet appareil peut assurer plusieurs procédés d’usinage. Qui plus est, sa commande numérique par ordinateur (CNC) le rend particulièrement pratique. Vous envisagez d’investir dans un centre d’usinage numérique ? Voici ce que vous devez savoir pour trouver le modèle adapté à vos besoins.

Centre d’usinage : Définition et fonctionnement

Depuis la Révolution industrielle, les principaux acteurs de cette filière ont constamment cherché des solutions pour rassembler la chaîne de production en un seul endroit. C’est de cette idée qu’est né le centre d’usinage ; un appareil permettant d’améliorer la productivité et la qualité des produits finis.

Définition d’un centre d’usinage

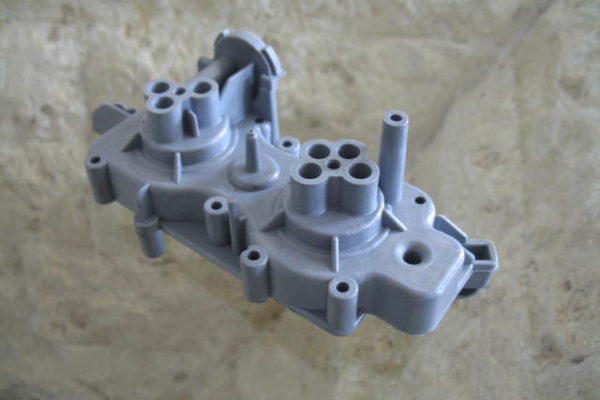

Faisant partie de la famille des machines-outils, un centre d’usinage sert à fabriquer des pièces mécaniques, mais il peut aussi traiter d’autres matériaux. Parfois appelée centre d’usinage CNC, cette machine est dotée d’une commande numérique automatisée contrôlée au moyen d’un ordinateur.

Grâce à cette caractéristique, il est possible de programmer les instructions d’usinage afin de répondre aux spécifications du cahier des charges. Rappelons également qu’un centre d’usinage peut exécuter différents procédés (tournage, fraisage, rabotage, perçage…). Ainsi, son utilisation nécessite une intervention humaine minimale.

Comment fonctionne un centre d’usinage ?

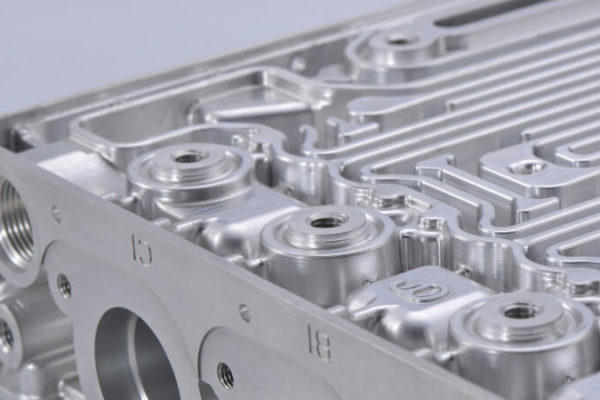

Appareil polyvalent, le centre d’usinage est muni d’un magasin d’outils qui lui permettent d’effectuer différentes opérations d’usinage sur une seule pièce. À titre d’exemple, une machine CNC peut fraiser et percer une pièce en un seul processus, ce qui fait un gain de temps considérable. De plus, le repositionnement de la pièce est automatiquement réalisé par l’appareil. C’est aussi ce qui garantit sa vitesse de production élevée.

Un centre d’usinage utilise des outils de coupe rotatifs pour retirer la matière et sculpter une pièce brute en un produit fini. Grâce à la commande numérique qui contrôle le procédé, on peut obtenir des pièces finies avec la forme, les dimensions et la surface recherchée.

Les différents types de centres d’usinage

Sur le marché, on distingue deux modèles de centres d’usinage. Si leur fonctionnement reste à peu près le même, ils diffèrent par la position de la broche.

Centre d’usinage vertical

Ce type d’équipement est principalement utilisé pour travailler les pièces de grandes dimensions. En plus d’une broche verticale, ce modèle est doté de 5 axes de rotation. Par conséquent, l’appareil permet de traiter entièrement une pièce rapidement puisqu’il façonne toutes ses faces simultanément.

Centre d’usinage horizontal

À l’heure actuelle, il s’agit du modèle le plus répandu, car il est particulièrement efficace pour usiner les très grandes pièces. Contrairement à la version verticale, cet équipement présente un système d’évacuation de copeaux plus simple et occasionne ainsi une économie de matériaux (le procédé évite les recoupes importantes).

Quels sont les axes d’un centre d’usinage ?

Pour façonner les pièces selon les spécifications indiquées, les mouvements de la machine sont définis par des axes ; c’est-à-dire des axes de positionnement qui permettent de placer correctement les pièces à travailler dans la zone d’usinage. En principe, un centre d’usinage requiert au moins 3 axes (X, Y et Z), mais certains modèles peuvent comporter jusqu’à 7 axes.

Si l’axe Z détermine toujours l’orientation de la broche, les axes Y et Z peuvent avoir différentes orientations selon le fabricant. À noter, il existe également des axes de rotation qui sont nécessaires pour affiner la forme finale de la pièce. Citons par exemple l’axe A tournoyant autour de X ou l’axe B tournoyant autour de Y.

Quelle est la différence entre un centre d’usinage 3 axes, 4 axes ou 5 axes ?

Les machines CNC sont catégorisées selon le nombre d’axes qu’elles comportent. Cet indicateur permet effectivement de déterminer l’efficacité et la précision de l’usinage. De ce fait, il influence grandement la qualité des pièces créées. En règle générale, plus le nombre d’axes est important et plus les choix en termes de géométrie seront variés.

Centre d’usinage 3 axes

Ce modèle est particulièrement adapté pour l’enlèvement de matière sur une surface plate ou plane. La machine peut percer des trous ou tarauder, mais uniquement le long de l’axe Z. Rapide et efficace, un centre d’usinage à 3 axes peut également réaliser des profils arrondis ou circulaires, mais sera cependant assez limité. En tout cas, la simplicité de son fonctionnement permet de créer des pièces peu complexes en peu de temps.

Centre d’usinage 4 axes

L’ajout de l’axe A permet d’effectuer des lignes et des contours plus travaillés. Dans la mesure où la pièce est quasiment suspendue, il devient possible de créer des trous et autres particularités pénétrant complètement sa surface. Avec un centre d’usinage à 4 axes, les industries peuvent même façonner des profils tubulaires ou ronds. Ceci étant, la machine n’est pas conçue pour ce type d’opération ainsi, le débit de pièce sera plus lent.

Centre d’usinage 5 axes

Grâce à l’ajout de l’axe B, la machine CNC offre encore plus de libertés. Permettant de tailler des formes et des profilés particulièrement sophistiqués, il présente un temps d’usinage et une vitesse de travail plus courts. Comme la pièce se déplace sur 5 côtés, l’appareil se distingue par son niveau de précision élevé. Il est donc plus adapté pour l’usinage de pièces mécaniques puisqu’il propose un large éventail en termes de géométrie. Vu ses performances, un centre d’usinage à 5 axes peut s’avérer onéreux.

Comment choisir sa machine-outil ?

Pour trouver le centre d’usinage adapté à votre projet, il faudra prendre en compte la taille et les caractéristiques de l’appareil, mais aussi les exigences de précision à respecter. Bien entendu, les fonctions disponibles et le niveau d’automatisation sont également deux points cruciaux. Par ailleurs, il existe d’autres critères pouvant influencer le prix de la machine :

- sa puissance pouvant aller jusqu’à 75 kW ;

- sa taille qui détermine sa capacité (un mini centre d’usinage supporte 400 kg tout au plus) ;

- la vitesse de rotation et la vitesse de la broche (jusqu’à 8000 tours/minute) ;

- les matériaux pris en charge : centre d’usinage de bois, de métal, etc.

- les divers équipements intégrés : chargeur de palettes (facilitant la surveillance), chargement automatisé, nombre de broches…

Étant donné que les performances du centre d’usinage devront répondre à vos besoins en termes de production, l’idéal serait de solliciter les conseils d’un de nos experts pour faire le bon choix.