Qu’est-ce que l’usinage à grande vitesse ?

L’usinage à grande vitesse, ou UGV, est un procédé permettant de transformer rapidement les matériaux bruts en produits finis. Contrairement à l’usinage conventionnel, cette technique utilise des vitesses de coupe extrêmement élevées. Ainsi, l’UGV augmente la productivité tout en améliorant la qualité des pièces produites. D’ailleurs, ce procédé permet d’atteindre des finitions impeccables et une grande précision. Découvrez comment l’usinage grande vitesse redéfinit les standards de l’usinage moderne.

En quoi consiste l’usinage à grande vitesse ?

L’usinage regroupe plusieurs techniques utilisées pour obtenir des pièces par enlèvement de copeaux de matière. À la différence des procédés employés auparavant, l’usinage grande vitesse est une technologie qui a recours à des vitesses de coupe particulièrement élevées pour retirer le matériau d’une pièce de travail.

La vitesse de coupe

Elle se réfère à la vitesse à laquelle le bord de l’outil de coupe se déplace sur la surface de la pièce. La vitesse de coupe lors d’un usinage UVG est généralement 3 à 10 fois plus élevée comparée à un usinage classique. Cette augmentation réduit considérablement le temps de cycle et améliore la précision des pièces ; les déformations thermiques et vibrations étant minimisées.

Le phénomène de coupe

Les interactions entre l’outil et le matériau génèrent ce que l’on appelle le phénomène de coupe. Ce processus implique les forces qui découpent le matériau ce qui engendre de la chaleur et des déformations. En maîtrisant ce phénomène, l’usinage à grande vitesse optimise la qualité de la surface, la précision dimensionnelle et la durabilité du matériel.

Les avantages et inconvénients de l’usinage à grande vitesse

Avoir un aperçu des avantages et inconvénients du procédé aide à mieux comprendre son impact sur la production et la qualité des pièces usinées.

Avantages

- Productivité optimisée : cette technologie avancée réduit le temps de travail, augmentant le rendement global de la production.

- Qualité de surface améliorée : la haute vitesse de coupe réduit les vibrations et forces de coupe, ce qui permet d’obtenir une finition plus lisse sur les pièces.

- Précision : les déformations thermiques étant minimisées, on peut atteindre des tolérances plus serrées.

- Réduction de l’usure de l’outil : les températures et forces de coupe plus basses rallongent la durée de vie des outils.

- Flexibilité : l’UVG convient à une large gamme de matériaux, y compris les métaux durs et les composites.

- Stabilité structurale : en limitant les échanges thermiques, l’UGV maintient l’intégrité structurelle des matériaux sensibles à la chaleur.

- Finesse et précision : comme la grande vitesse du procédé minimise l’impact sur le matériau, cela permet un usinage précis et détaillé sur les parois fines.

Inconvénients

Comme toute technologie avancée, l’usinage à grande vitesse présente quelques limites. D’abord, l’investissement initial coûte plus cher puisque les machines UGV et les outils de coupe sont plus onéreux. De plus, la maintenance du matériel sera plus fréquente en raison des régimes plus élevés. Ensuite, la mise en place de procédé dans le processus de production requiert une expertise technique et une formation spécialisée. Dans ce cas, vous devez investir dans la formation des opérateurs pour optimiser les paramètres de coupe. Heureusement, vous pouvez éviter toutes ces contraintes en confiant la production de vos pièces à notre bureau d’études.

À lire aussi : Qu’est-ce que l’usinage de précision ?

Quelles différences entre UGV et usinage conventionnel ?

L’usinage grande vitesse se distingue de l’usinage classique par plusieurs aspects significatifs. Pour commencer, l’usinage traditionnel se concentre sur la déformation du matériau avec des vitesses plus faibles tandis que l’UGV opère à des vitesses extrêmes. Cette technique favorise aussi l’évacuation de la chaleur et minimise les déformations ou dommages superficiels.

À des vitesses de coupe élevées, les copeaux générés sont fins et fragmentés puisque l’usinage résulte d’une rupture quasi instantanée et non une déformation continue. Cette transition diminue les frottements tandis que les effets thermiques sont plus prédominants. Mais surtout, cela réduit la consommation d’énergie, abaisse les angles de frottement, diminue les vibrations et améliore l’évacuation des copeaux.

En revanche, l’usinage conventionnel entraine généralement une consommation d’énergie plus importante. Les vitesses de coupe plus basses conduisent aussi à des angles de frottement accrus, des copeaux plus épais ainsi qu’une augmentation des forces de coupe et vibrations.

Les domaines d’application de l’usinage grande vitesse

Cette technologie révolutionnaire permet de répondre aux exigences des secteurs rigoureux :

- aérospatial : fabrication de pièces avec un alliage complexe (titane ou composite) ;

- automobile : production des composants moteurs de haute précision ;

- médical : fabrication de moules et matrices avec des surfaces lisses à tolérance stricte ;

- électronique : production de composants électroniques, etc.

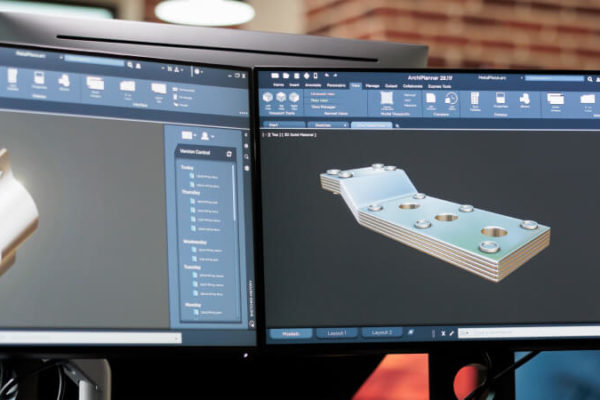

Notre savoir-faire en usinage grande vitesse multi-axes

Chez JMDCFAO, nous possédons une expertise approfondie en UGV, en particulier dans l’usinage multi-axes. Équipé de technologies de pointe, notre centre d’usinage UGV permet de réaliser des pièces complexes avec une précision et une qualité de surface irréprochables. Nous utilisons du matériel dernière génération, comme pour l’usinage 5 axes, afin d’optimiser l’efficacité de notre production. Grâce à notre expérience et notre savoir-faire, nous sommes capables de répondre aux exigences les plus strictes de nos clients.