Injection bi-matière : ce qu’il faut savoir

L’injection bi-matière représente une avancée significative dans les domaines de l’usinage et la plasturgie. Utilisée pour créer des pièces plastiques composées de deux matériaux différents, cette technique complexe permet d’offrir des caractéristiques spécifiques aux produits finis. Si vous envisagez d’avoir recours à ce procédé, découvrez l’essentiel à savoir sur l’injection bi-matière, ses applications ainsi que ses avantages.

Injection bi-matière : qu’est-ce que c’est ?

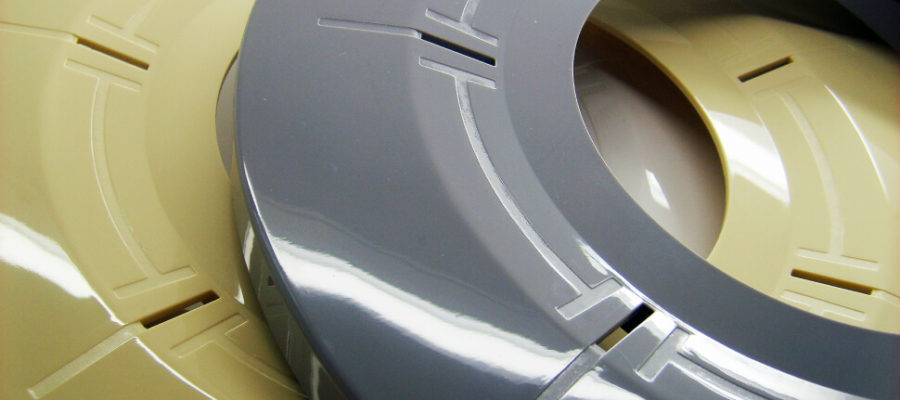

L’injection bi-matière, également appelée bi-injection plastique, est une technique avancée de transformation des plastiques. Cette méthode consiste à injecter deux matériaux distincts dans un seul moule pour créer une pièce composite ou hybride.

Contrairement à l’injection plastique traditionnelle utilisant un unique matériau, elle emploie deux matières brutes ayant différentes propriétés physiques et chimiques. Ainsi, le procédé offre la possibilité de concevoir une pièce avec des caractéristiques multiples en une seule opération de moulage. La plupart du temps, le processus implique l’injection de polymères thermoplastiques, mais il peut également servir pour d’autres matériaux comme le caoutchouc ou le métal.

Les types d’utilisation de l’injection bi-matière

La bi-injection plastique offre une multitude d’applications dans de nombreux secteurs industriels. Elle est particulièrement adaptée pour la fabrication de pièces nécessitant des propriétés spécifiques comme la résistance aux chocs, la flexibilité ou encore la conductivité électrique. Parmi les utilisations les plus courantes du procédé, citons :

- les composants automobiles : cette technique sert largement pour la création de pièces durables qui absorbent les chocs (pare-chocs, rétroviseurs, etc.) ;

- les dispositifs médicaux : l’injection bi-matière est employée pour fabriquer des équipements ergonomiques et fonctionnels, dotés d’une résistance aux produits chimiques ;

- les composants électroniques : les pièces bi-matières sont utilisées dans les appareils électroniques pour leur capacité à combiner des propriétés isolantes et conductrices.

Les avantages et inconvénients de l’injection bi-matière

Que ce soit pour la production en série ou en petite quantité, le procédé d’assemblage de la bi-injection plastique représente un atout considérable en termes de praticité et de coûts.

Avantages

L’un des principaux avantages de cette technique est la possibilité de créer des pièces avec des propriétés multiples. Cela permet de réduire le nombre de composants et d’assemblages nécessaires, tout en offrant des performances améliorées aux produits. D’autres qualités non négligeables sont également à noter :

- combinaisons de caractéristiques des pièces bi-matières pour optimiser leur flexibilité, leur résistance (chocs et chaleur), leur rigidité, etc.

- grande productivité grâce à la minimisation des étapes de fabrication, réalisées en une seule opération ;

- réduction des coûts d’assemblage et de manipulation, ce qui offre des économies de temps et de main-d’œuvre ;

- large choix en termes d’esthétique : les matériaux de différentes couleurs et textures, finitions variées et personnalisées.

Enfin, il est possible d’utiliser des matériaux recyclés ou recyclables pour réduire l’empreinte écologique du processus de fabrication.

Inconvénients

Malgré ces avantages, quelques points de vigilance sont à observer. D’abord, la complexité du procédé implique une expertise technique ainsi qu’une compréhension approfondie des matériaux. Les défis étant plus complexes, les coûts de production et de développement sont également plus onéreux.

Par ailleurs, le coût du moule et de l’outillage peut entraîner des dépenses supplémentaires. De même, la maîtrise des paramètres du processus et de la sélection des matériaux compatibles est indispensable pour garantir la qualité et la fiabilité des pièces bi-injectées.

Les étapes de création d’une matière plastique bi-injectée

La fabrication d’une pièce bi-matière implique plusieurs étapes clés. D’abord, l’ingénieur procède à la conception du moule prototype bi-injecté spécialement adapté au procédé. Cette étape prend en compte la compatibilité des matériaux, les exigences de la pièce et les contraintes du processus d’injection.

Une fois le moule conçu, il est crucial de sélectionner les matériaux appropriés pour chaque composant. Ils doivent être compatibles entre eux pour permettre l’écoulement et la fusion, créant ainsi une liaison durable.

L’étape suivante consiste à optimiser les paramètres de processus tels que la température, la pression d’injection et le temps de refroidissement pour garantir la qualité et la précision des pièces. La bi-injection plastique est réalisée grâce à une machine équipée de deux unités d’injection. Les matériaux sont incorporés successivement ou simultanément selon le résultat recherché.

Les applications des pièces en bi-injection

Les domaines d’application des pièces bi-matières sont larges et variés :

- industrie automobile ;

- secteur médical ;

- domaine de la fabrication d’appareils électronique ;

- industrie des emballages, etc.

La polyvalence et les performances améliorées de ces composants permettent de répondre à une multitude de besoins et d’exigences du secteur industriel.

JMDCFAO s’occupe de votre projet en bi-injection plastique

Quelles que soient vos attentes et besoins, notre bureau d’études et de fabrication mécanique saura vous accompagner pour la réalisation de votre projet. Chez JMDCFAO, nous mettons au service de nos clients une expertise technique de pointe et un savoir-faire reconnu afin de leur proposer des solutions sur mesure. Besoin de pièces bi-injectées pour des applications spécifiques ou des prototypes complexes ? Notre équipe qualifiée est là pour vous accompagner à chaque étape du processus, de la conception à la production.