Les principes du moulage par compression

Le moulage par compression est l’un des procédés de fabrication les plus courants pour travailler le plastique. Permettant de produire tous les volumes, des petits prototypes aux gros composants fabriqués en masse, ce processus polyvalent peut créer une diversité de pièces. Vous souhaitez l’utiliser au sein de votre usine ? Voici ce que vous devez savoir sur les spécificités, les avantages et les applications du moulage par compression.

Qu’est-ce que le moulage par compression ?

Le principe du moulage par compression consiste à mettre en forme une pièce grâce à l’application de la chaleur puis de la pression. Alors que le réchauffement va ramollir la matière plastique, la pression sur le matériau permet d’obtenir la forme souhaitée.

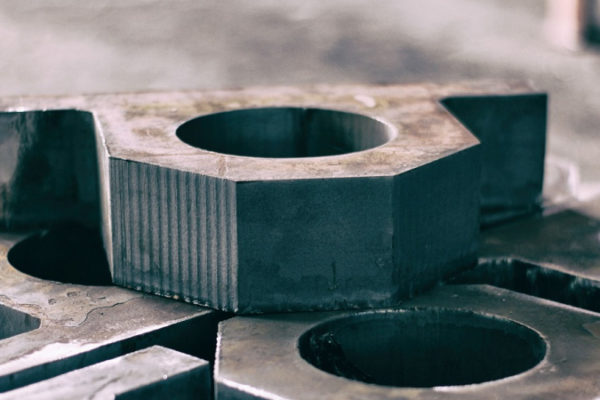

En pratique, la charge (quantité précise de matière à mouler préchauffée) est comprimée entre deux moules en métal chauffés et ouverts. Le moule va ensuite exercer une pression sur la charge afin de l’adapter à la forme désirée tout en se refermant, contribuant ainsi au durcissement du matériau. Après cette phase, le surplus de matières qui dépasse, appelé bavure, sera enlevé afin d’obtenir une belle finition.

Le moulage par compression sert généralement à façonner des pièces à base de matériaux thermostables comme le plastique, les polyesters, les résines et autres polymères. Il s’agit également d’un procédé très courant pour transformer les composites renforcés (fibres de verre) et les thermoplastiques (caoutchouc et silicone) en pièces de petite taille.

Vous aimeriez aussi : Quelles sont les différentes matières plastiques ?

Les avantages et inconvénients du moulage par compression

Contrairement à d’autres procédés de moulage, le processus par compression offre de nombreux atouts en termes de rentabilité, de flexibilité, de coûts et de solidité. En revanche, il présente certaines limites en matière de détails et de durée de cycle.

Avantages

Le moulage par compression s’avère être la technique la plus rentable lorsqu’il faut mouler des pièces simples, plates et de grande taille. Produisant peu de déchets, il peut créer des modèles avec des courbures et des structures creuses dans une certaine mesure. Malgré une durée de cycle plutôt long, l’utilisation d’un moule à cavités multiples permet de fabriquer plusieurs pièces en un seul cycle. D’autres avantages sont également à citer :

- coût de l’entretien des moules raisonnable grâce aux faibles pressions ;

- solidité et longévité des pièces exemptées de lignes d’écoulement ou de soufflures ;

- absence de cordon de soudure offrant une grande flexibilité de conception ;

- prototypage à moindres frais grâce à l’utilisation de logiciel CAO ou l’impression 3D.

Outre la stabilité structurelle élevée des pièces, le moulage par compression de matériau composite permet de créer des produits durables et résistants à la corrosion.

Inconvénients

En raison de l’importance de la durée de cycle, les heures de travail sont plus longues, augmentant ainsi le coût de la main-d’œuvre. Par ailleurs, il est souvent difficile de réaliser les angles aigus et les nervures profondes avec le moulage par compression. De ce fait, il ne convient pas forcément pour la production de pièces complexes. Sachez aussi que les jets et bavures nécessitent un usinage secondaire à réaliser manuellement, ce qui prend plus de temps.

Les domaines d’applications du moulage par compression

Actuellement, le moulage par compression sert à produire des pièces plates et larges ou relativement courbées utilisées dans l’industrie automobile. Ceci étant dit, la solidité et la durabilité des réalisations offrent une foule d’applications :

- pièces de véhicules : panneaux, capots, prise d’air, compartiment moteur…

- composants pour ordinateurs et consoles de jeu : manettes, claviers, etc.

- matériels de cuisine : vaisselles (tasse, bol, assiette…) en plastique et en mélamine ;

- pièces électriques et électroniques : prises, appareils de mesure, disjoncteurs…

- usinage médical et dentaires : bouchons en plastique, articles en silicone…

Les appareils et machines utilisées

Les appareils utilisés pour le moulage par compression sont nombreux et variés. Ils vont des simples outils faits maison aux grandes machines industrielles. Pour vous orienter, voici quelques exemples à connaître :

- machine de moulage hydraulique industrielle offrant un haut niveau de pression pour la production de pièces volumineuses à destination commerciale ;

- presse d’atelier plus petite idéale pour la production en grande série et la fabrication des pièces de taille moyenne ;

- machine de compression à froid pour raccourcir les cycles de production, mais avec un moulage par compression à chaud contrôlé ;

- machine de moulage par voie humide pour fabriquer des composants de voiture plus résistants, avec canevas solide de résine ;

- outil de moulage par compression faite maison : parfait pour réaliser facilement de petits projets avec des matériaux souples, une imprimante 3D et un simple étau.

Les différences entre moulage par compression et moulage par injection

Bien que très similaires, ces deux procédés de moulage présentent quelques différences. Le moulage par compression consiste à refermer les moules autour de la charge pour la façonner. Le moulage par injection quant à lui permet d’injecter la charge directement dans la cavité d’un moule déjà fermé. C’est aussi pourquoi cette dernière technique sert surtout pour la fabrication des pièces complexes.

En outre, la durée de cycle du processus par injection s’avère plus courte, le rendant ainsi plus rapide et plus rentable pour la production d’un grand nombre de pièces. Rappelons toutefois que le moulage par compression basse pression réduit considérablement le coût de l’outillage ainsi que le gaspillage de matière. Dans ce cas, le procédé offre un certain avantage pour la mise en œuvre de matériaux onéreux.

À l’inverse du moulage par injection, surtout adapté pour la production en grande quantité, le moulage par compression convient particulièrement pour la fabrication de pièces en petite ou à moyenne série. Mis à part ces limites, cette méthode reste l’une des plus utilisées pour la fabrication d’une variété de produits. Vous avez des besoins en matière de moulage par compression ? Contactez-nous pour discuter de votre projet et bénéficier de nos solutions sur mesure pour la conception de vos pièces plastiques.

Continuer votre lecture : Tout savoir sur le moulage par injection plastique