Moule d’injection plastique : Techniques et conception sur mesure

Le moulage par injection, également appelé injection plastique, est l’un des processus les plus utilisés pour la fabrication d’articles en plastique. Afin de reproduire des pièces conformes à tous les besoins, cette technique utilise un moule conçu sur mesure pour donner leur forme aux pièces. Mais en quoi consiste réellement ce procédé ? Et quand y avoir recours ?

Qu’est-ce que le moulage par injection plastique ?

Permettant de mettre en œuvre des matières thermoformables et thermoplastiques, cette technique peut également servir pour travailler les alliages métalliques et céramiques. Les étapes de l’injection plastique sont assez simples et rapides. Les matières plastiques sont ramollies à l’aide de la chaleur. Elles sont ensuite injectées de force dans un moule puis refroidies avant de prendre la forme définitive des produits.

Avantages

En raison de la simplicité du procédé, le moulage par injection présente de nombreux avantages. D’abord, la durée d’un cycle de moulage est particulièrement courte ce qui permet de produire une grande quantité d’articles en série. Par ailleurs, le moule peut comporter plusieurs cavités (empreintes) ainsi, il est par exemple possible de réaliser 10 pièces en un seul cycle avec un moule à 10 cavités.

Application

Utilisée dans de nombreux domaines, l’injection plastique permet de concevoir toute une variété d’articles. Les produits peuvent être des composants d’ingénierie de haute précision, des pièces adaptées pour l’industrie médicale, des consommables jetables ou encore des objets indispensables du quotidien. Parmi les plus courants, citons les seringues, les divers boîtiers ainsi que la majorité des articles en plastique.

Processus et fonctionnement du moulage par injection plastique

Le moulage par injection plastique devra suivre plusieurs étapes :

– Les granulés de plastique (polymères thermoplastiques ou thermodurcissables) sont introduits dans un cylindre.

– Les matières, sous haute pression et haute température, sont fondues et transformées en pièces en plastique.

– Une fois fluide, le plastique est comprimé puis injecté sous pression dans les cavités du moule.

– Le plastique fondu pourra refroidir et durcir pour se conformer à la configuration recherchée à l’intérieur du moule.

– Le plastique est ensuite éjecté du moule puis réinjecté dans un autre cycle pour produire une série de pièces.

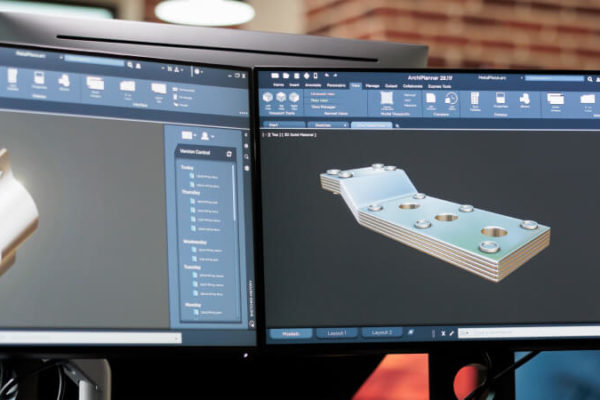

La conception et le prototypage de moules pour l’injection plastique

Vous envisagez de créer des moules pour réaliser vos futures injections plastiques ? Faites confiance au savoir-faire de l’entreprise JMDCFAO. Grâce à une équipe expérimentée, des outils performants et des prestations complètes, nous pouvons concevoir des moules adaptés à vos besoins.

Que ce soit pour la fabrication de moule prototype ou de moule série, notre société saura vous proposer une solution sur mesure et adaptée à votre production.

Pour vous aider à concrétiser votre projet, vous pouvez compter sur l’accompagnement de notre bureau d’études tout au long du processus. À ce titre, nous restons à vos côtés à chaque étape :

– étude et concrétisation des idées ;

– développement du produit selon le cahier des charges ;

– étude du moule d’injection : plastique, métallique, hybride (matière mixte), etc.

– montage mécanique : usinage, métrologie, composants pour assemblage et contrôle ;

– calcul des produits finis : mesure et simulation pour augmenter la qualité des articles.

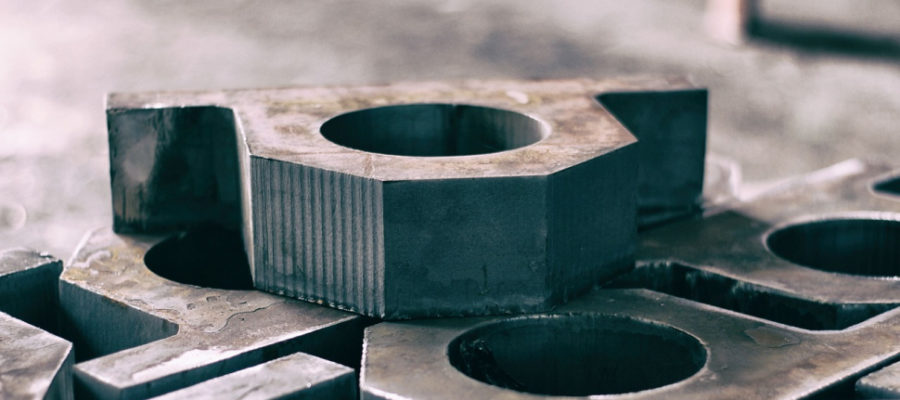

Fabrication et usinage de moules injection plastique

Nos domaines de compétences sont variés notamment pour répondre à toutes les demandes. L’entreprise JMDCFAO peut ainsi assurer l’usinage de tous les types de moules :

– moules fortal dit “à gaufres”,

– moules fortal à cinématique dit “à pavés manuels”,

– Les moules automatiques à cinématique en acier ou en hybride acier.

Nous disposons d’une expérience multi-domaines nous permettant d’intervenir dans des secteurs particulièrement exigeants comme le médical, l’aéronautique ou l’automobile. Pour information, JMDCFAO s’est engagé dans la maîtrise de l’usinage de précision. Ainsi, tous nos produits sont désormais conformes aux normes ISO 9001 et ISO 13485.

Moules et techniques utilisées pour le moulage plastique

Actuellement, il existe une multitude de procédés pour la conception et la production de pièces en plastique. À JMDCFAO, nous utilisons principalement trois méthodes.

Moulage par injection

Cette technique nécessite de chauffer et faire fondre la matière plastique. Lorsqu’il est en fusion, le plastique est inséré jusqu’à l’empreinte grâce à une presse à injecter. Même étant fermé, le moule peut être ouvert en toute simplicité après la solidification du matériau. Il s’avère donc plus facile d’extraire le produit fini.

Avec le moulage par injection, la température et la pression du matériau sont généralement très élevées. Ainsi, le procédé garantit un meilleur glissement du plastique dans le moule.

Moulage par thermoformage plastique

Ce procédé consiste à mettre sous pression puis à mettre sous vide un film (ou une plaque) à l’aide d’une machine de thermoformage. La qualité et la conformité des pièces sont garanties par un double processus :

– mis sous pression, le film s’appuie contre le moule grâce à une pression d’air ce qui permet d’accélérer le refroidissement.

– mis sous vide, le film s’appuie contre le moule par aspiration et hérite de sa forme au détail près.

Le moulage par thermoformage est généralement utilisé pour les séries de petite et moyenne taille. La technique permet de fabriquer des pièces avec une géométrie peu complexe : plateaux, barquettes à usage alimentaire, plaques pour employés, etc.

Surmoulage

Cette méthode est généralement utilisée pour associer deux pièces par injection plastique. Elle implique de réaliser un nouveau moulage sur un produit déjà fini. Le surmoulage permet par exemple de renforcer la protection d’un insert (en métal, en plastique ou en céramique) ou encore de mélanger deux matières plastiques afin d’obtenir deux couleurs distinctes sur une pièce. En plasturgie, deux techniques peuvent être utilisées :

– surmoulage par insertion d’insert dans un outillage spécifique (moule) ;

– surmoulage par injection de matière mixte avec deux unités d’injection.

Temps de fabrication d’un moule pour l’injection plastique

La durée nécessaire pour fabriquer un moule pour injection plastique peut aller de 5 à 12 semaines selon la complexité du projet. En effet, lorsque la forme des pièces implique de nombreux détails sophistiqués, le moulage requiert des mouvements plus délicats. De ce fait, la conception du moule injection plastique va demander plus de temps.